Qualité contrôlée au lieu de risque improvisé

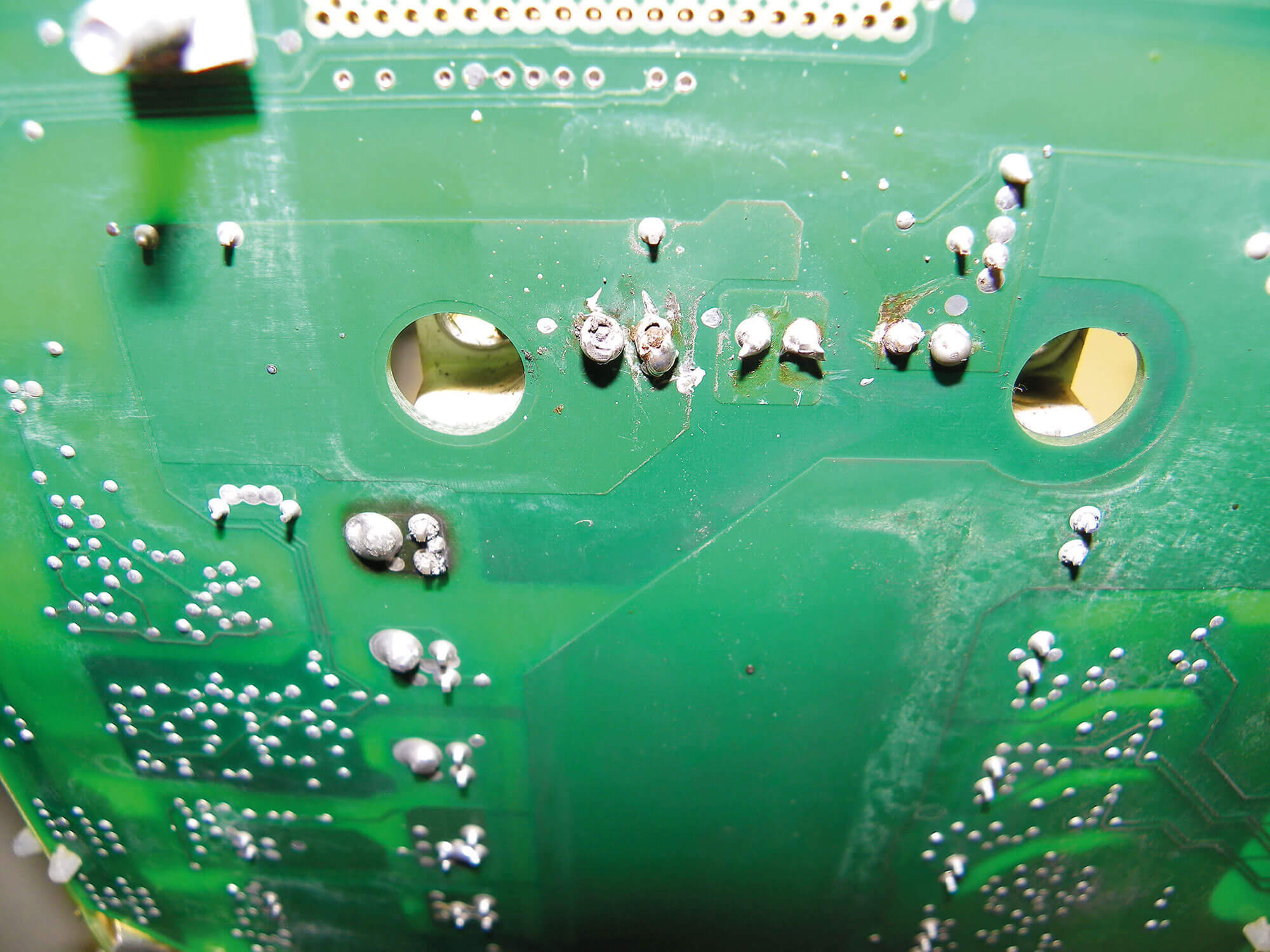

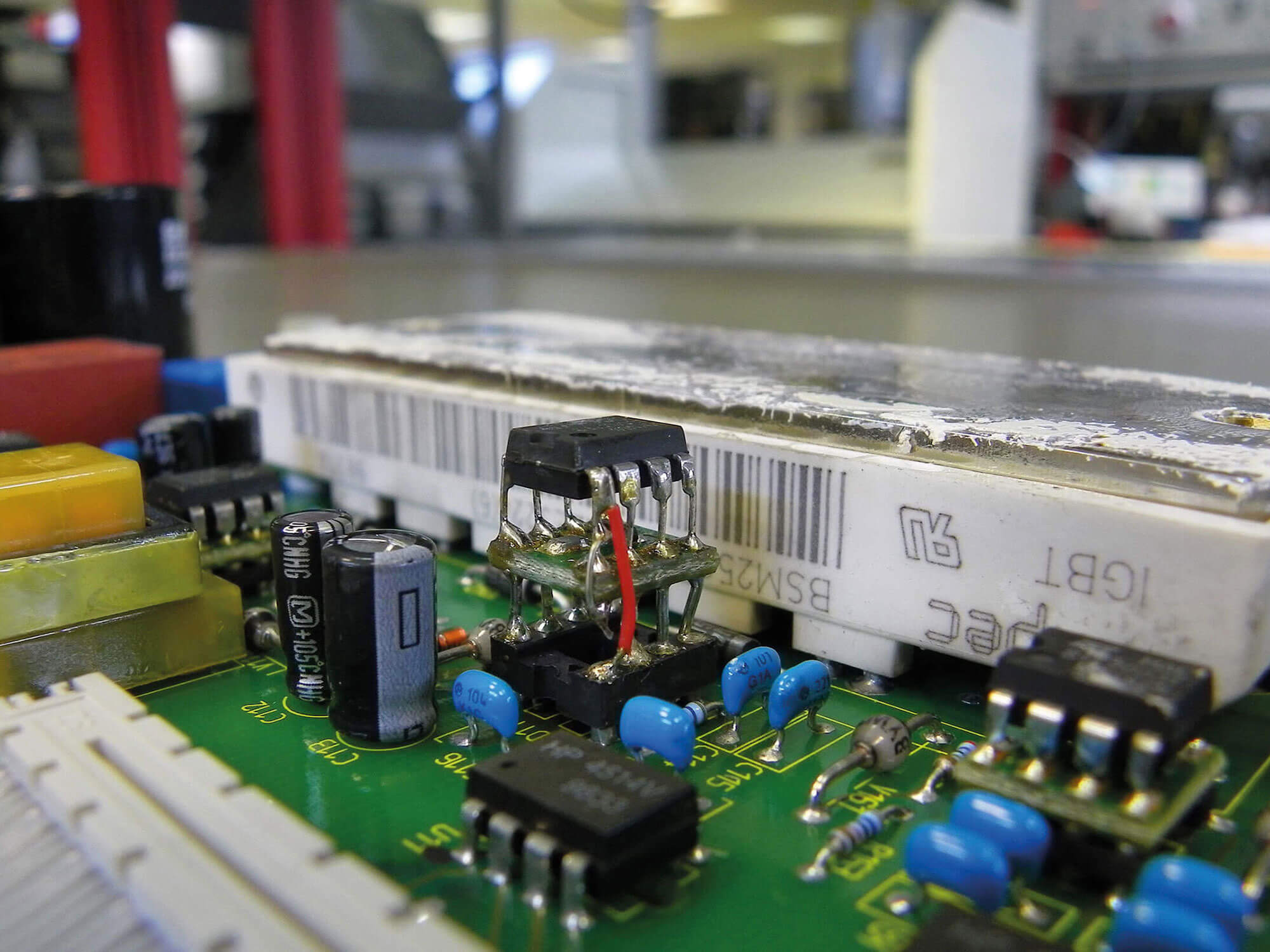

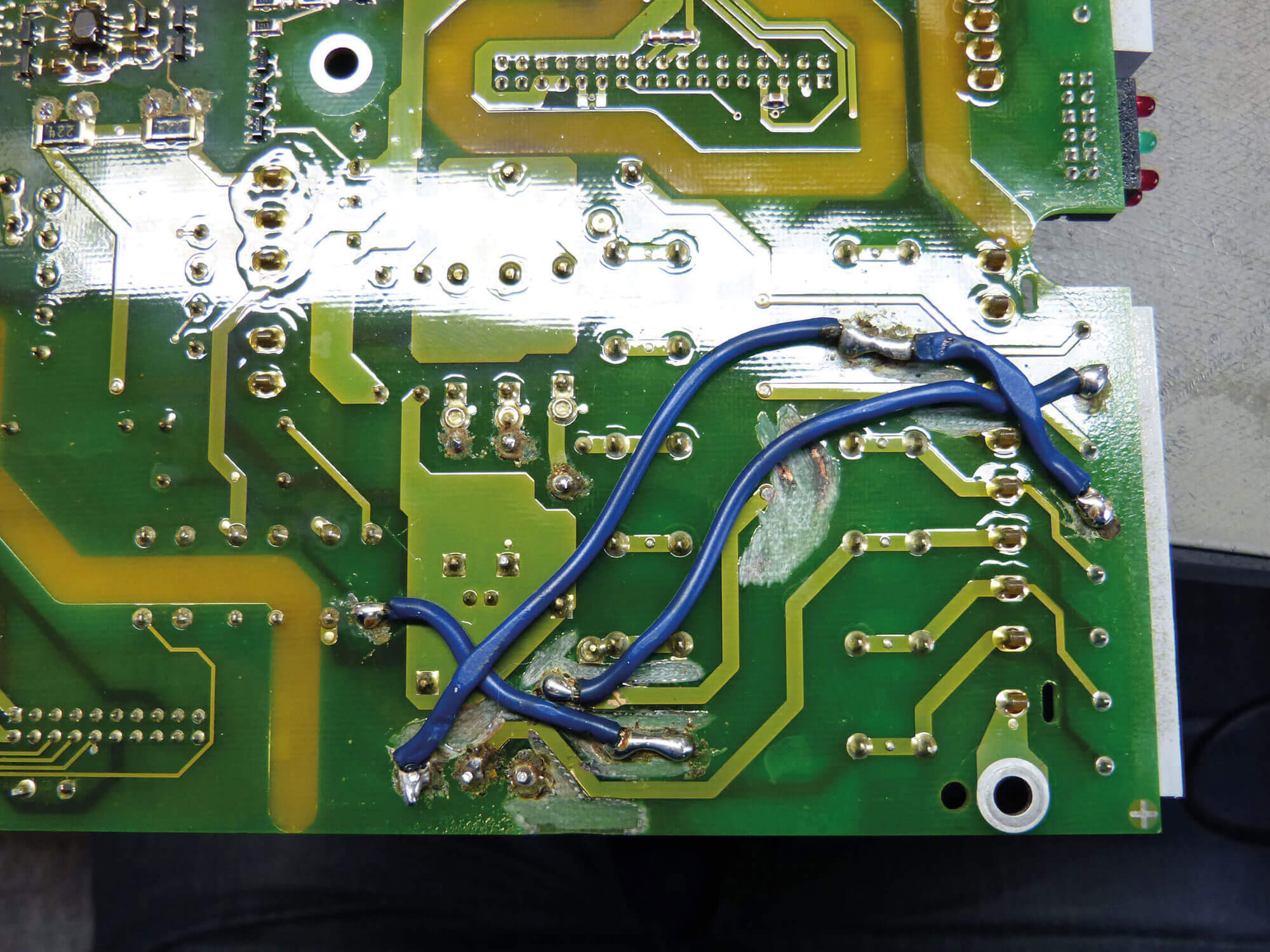

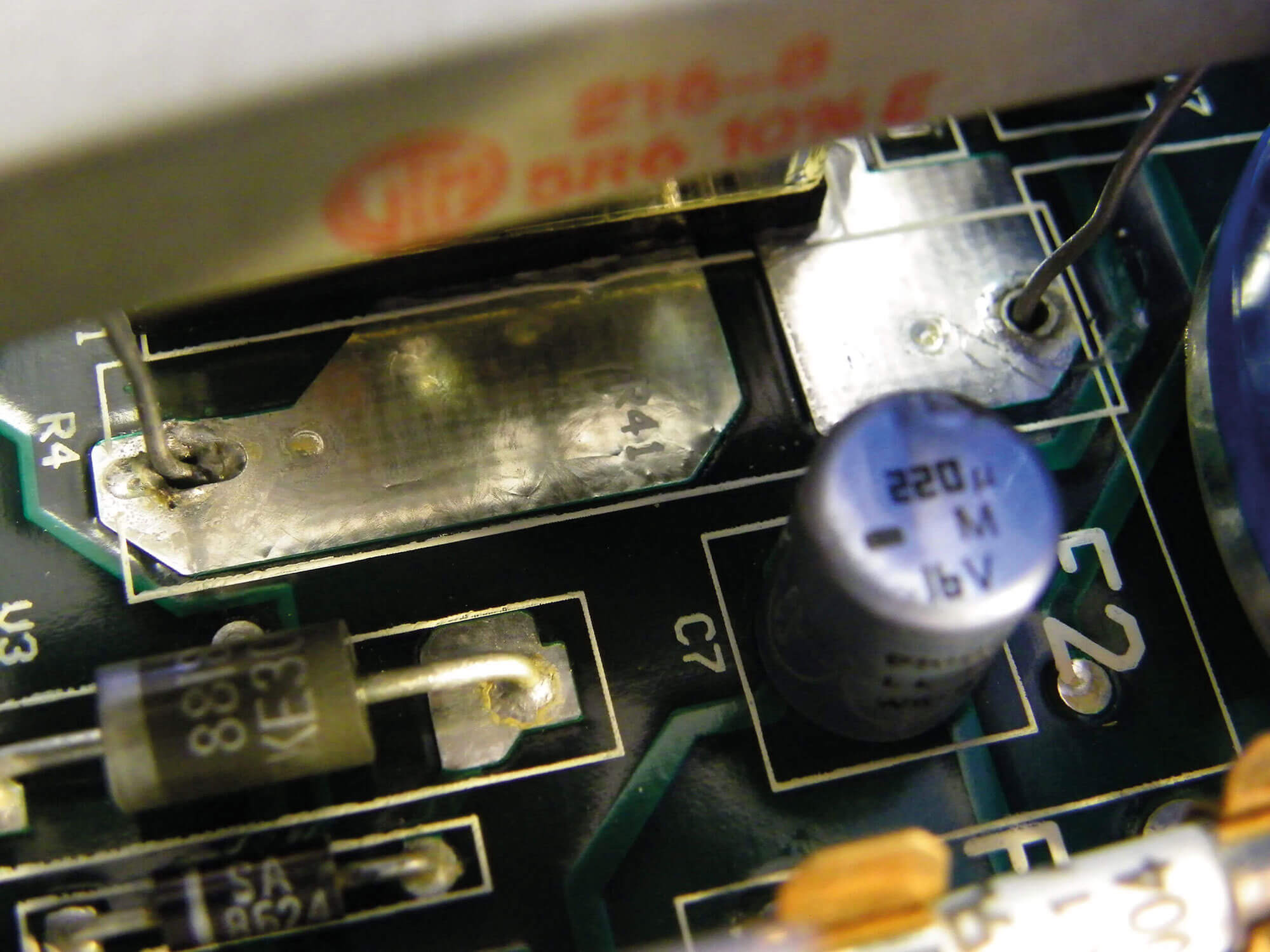

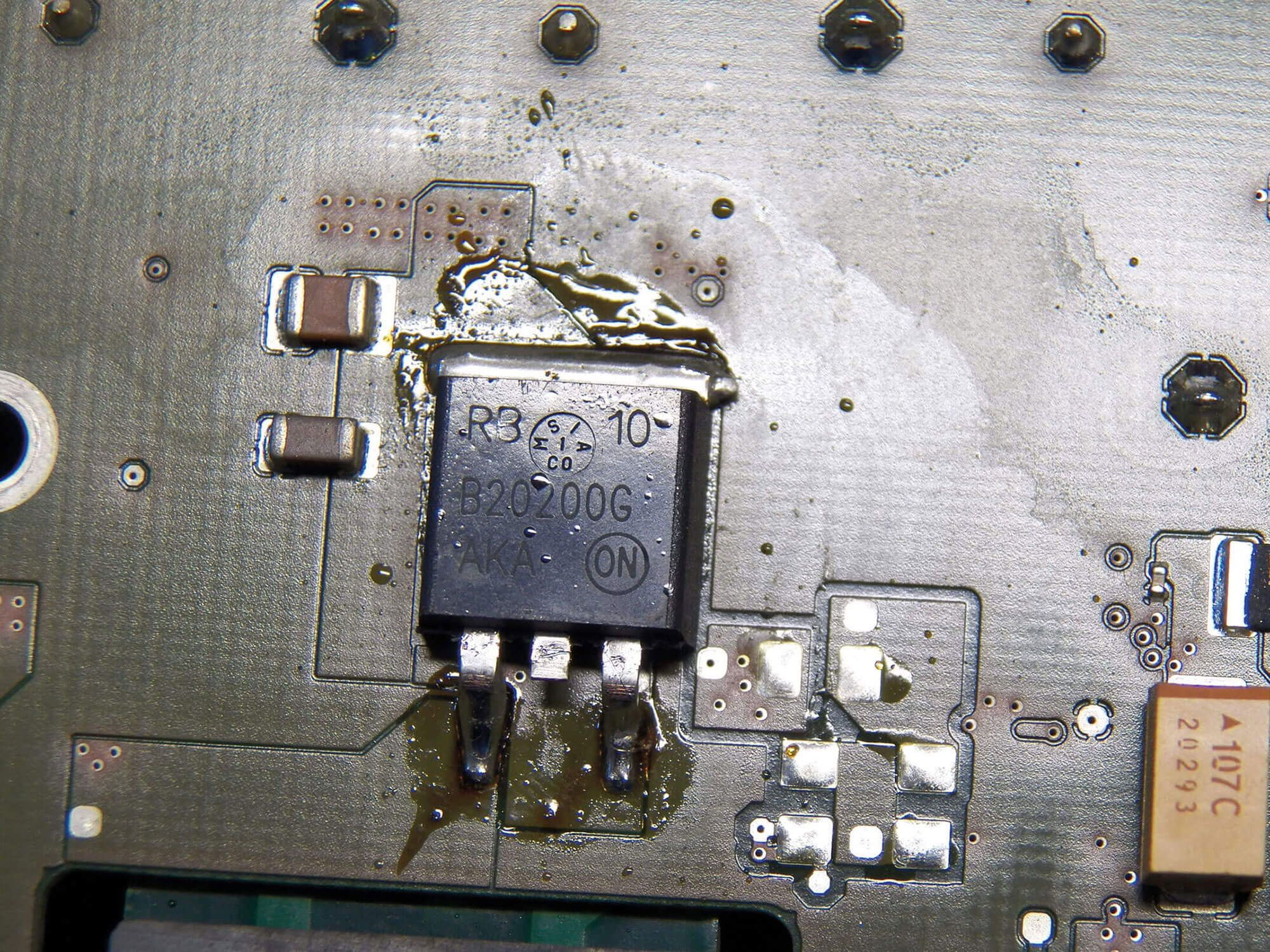

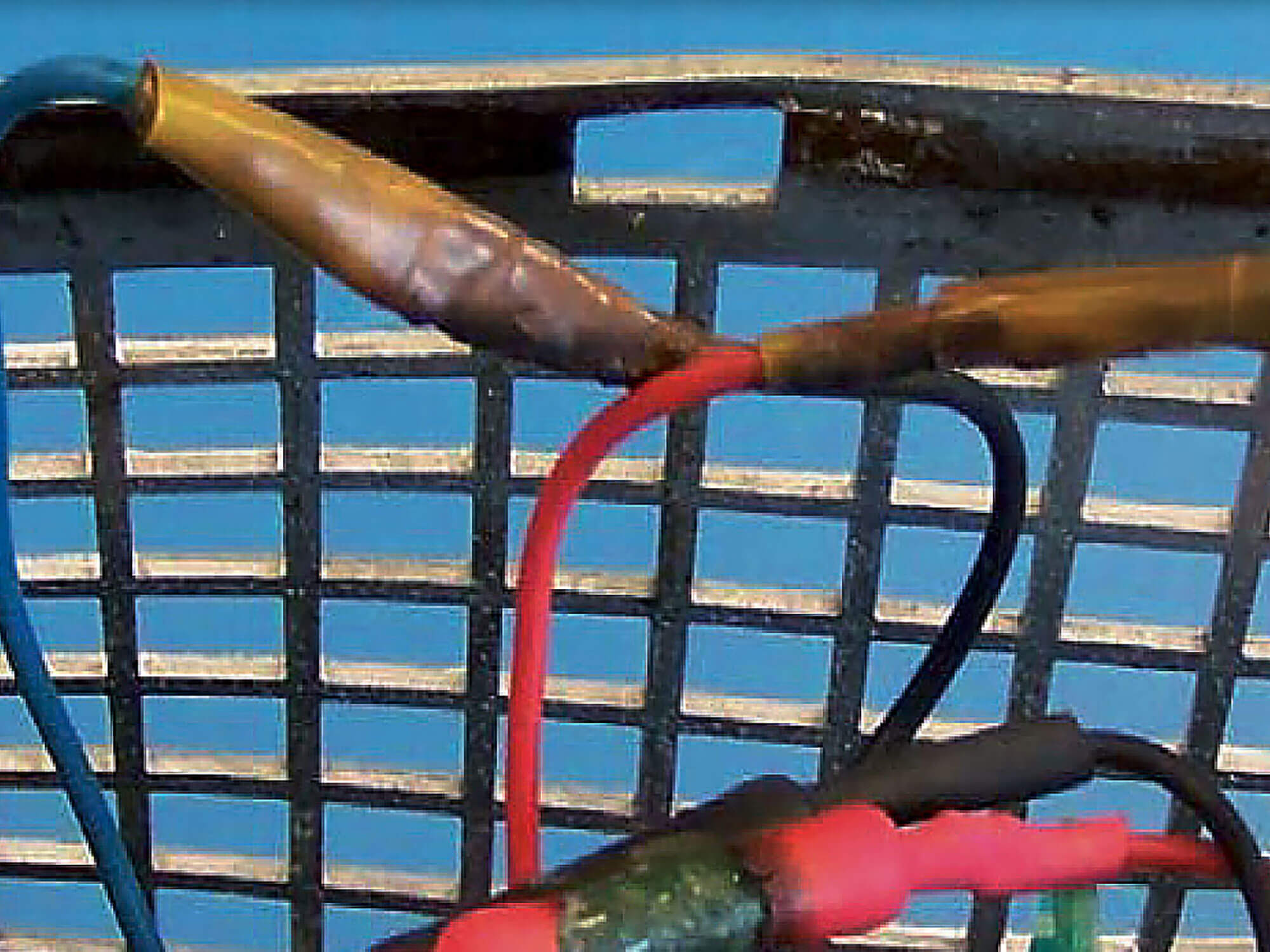

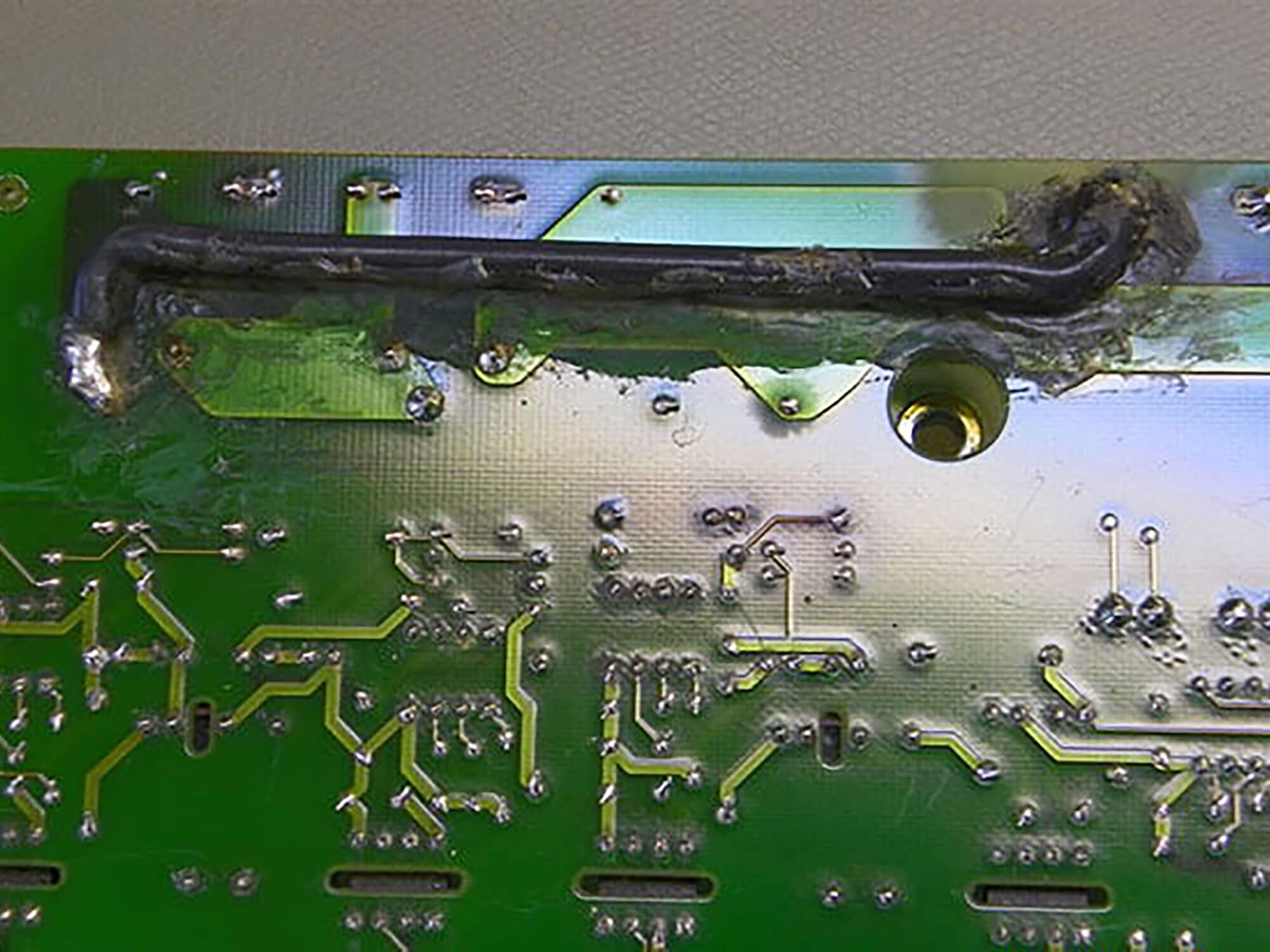

En tant que prestataire de réparation pour la technique d’automatisation robotique, CNC et API nous sommes souvent sollicités pour notre compétence d’expertise. Des réparations non conformes, survenant particulièrement fréquemment lors de l’utilisation de reproductions de composants relevant de la sécurité , comme les blocs d’alimentation, les transformateurs et lesrelais, sont ici constatées de manière répétitive. Des risques de sécurité flagrants, qu’une réparation ne suffit pas à éliminer, en résultent fréquemment. Dans la mesure où ces risques peuvent être éliminés par une réparation, nous la réalisons. Lorsque la sécurité du module ne peut cependant pas être rétablie par une réparation, et lorsque le risque d’un dommage, causé par des interventions préalables est trop élevé, nous refusons alors foncièrement toute réparation.

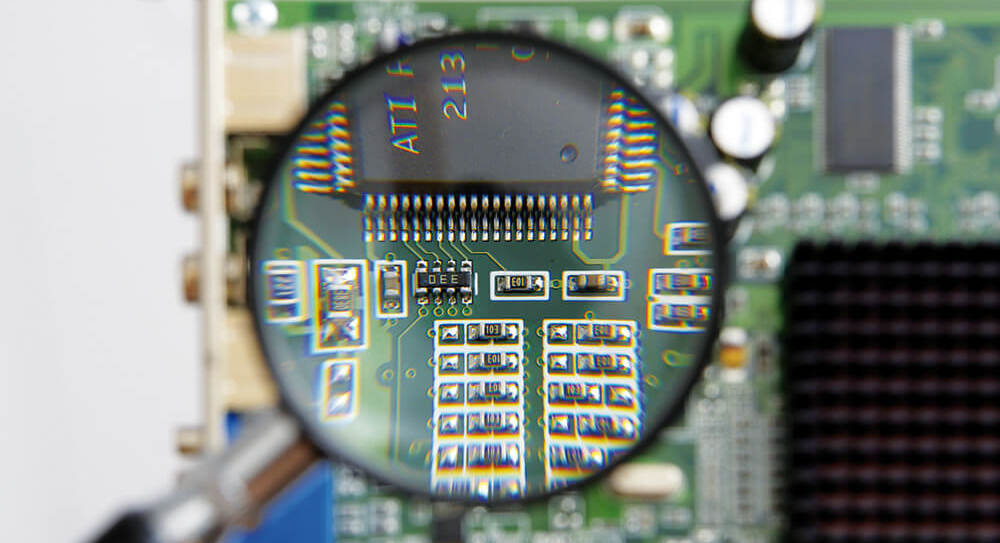

L’utilisation exclusive de composants neufs et agréés par le fabricant ou le législateur dans le cadre de la réparation et l’utilisation de plus de 100 bancs d’essai d’origine tous fabricants confondus, permet à BVS de garantir un fonctionnement sans faille des modules. Des simulations réalisées dans des conditions cadres pratiques, ainsi que de tests effectués sous charge pleine, permettent également de garantir que le module résiste aux rudes conditions du quotidien.

Privilégiez la sécurité et adressez-vous à nous en tant que partenaire fiable pour réduire à un minimum le risque d’une nouvelle défaillance dans les domaines de l’autorisation d’exploitation, de la sécurité du travail et de la durée de vie de la machine.